Control y muestreo óptimos de las emisiones

Para determinar el rendimiento de combustión global de un proceso industrial, comprobar su conformidad con las exigencias medioambientales y evaluar su seguridad, debe realizarse un control preciso de las emisiones que produce. Sin embargo, no existe un procedimiento estándar para ello, dado que cada aplicación implica distintas consideraciones del sistema.

El control y el muestreo óptimos de las emisiones precisan:

-

Comprender bien la aplicación en cuestión.

-

Evaluar las necesidades.

-

Hacer las preguntas correctas a ingenieros expertos en el ámbito de la medición de emisiones.

-

Establecer protecciones y utilizar accesorios especialmente diseñados para su aplicación.

Criterios de aplicación

-

¿Qué gases debe medir?

Puede tratarse de CO, NO, NO2, SO2, CO2, HC, H2S, COV u O2, entre otros. -

¿Cuáles son las escalas de cada gas? ¿Se trata de escalas altas o bajas?

Esto permite determinar el tipo de sensor necesario para controlar su aplicación. -

¿Debe controlar los gases hidrosolubles como el NO2 y el SO2?

En tal caso, debe utilizar mecanismos de reducción del nivel de humedad, como una unidad de recuperación de H2O y/o un refrigerador termoeléctrico. -

¿A qué temperatura funciona la aplicación?

Los gases sometidos a temperaturas extremas pueden requerir sondas específicas o medidas de reducción de la humedad. -

¿El gas de combustión muestreado incluye cantidades significativas de polvo/partículas/ceniza?

En tal caso, puede utilizarse un prefiltro sinterizado para eliminar inmediatamente el polvo susceptible de afectar a la integridad de la muestra de gas, la vida útil del sensor y las prestaciones generales del analizador.

Comprender los mecanismos de muestreo de gases

Si resulta esencial mantener la integridad del gas para garantizar una lectura precisa de las emisiones, es imprescindible comprender las técnicas de muestreo adecuadas para cada aplicación. A continuación, se describe el mecanismo de muestreo de gases, que incluye criterios de aplicación y una clasificación en cinco etapas básicas.

A. Criterios relativos a la sonda

Los criterios que permiten una utilización óptima de la sonda para llevar a cabo un muestreo de gas representativo son:

-

Una sonda de muestreo adecuada. La selección de la sonda depende de las necesidades específicas de cada aplicación. Un sistema a alta temperatura requiere una sonda de Inconel capaz de soportar condiciones extremas. Las aplicaciones que producen mucho polvo necesitan un prefiltro sinterizado protegido para evitar obturaciones.

-

Longitud y ubicación de la sonda. La ubicación ideal de la prueba se sitúa a una distancia de al menos ocho veces el diámetro de la chimenea respecto a la perturbación previa y de dos veces ese diámetro respecto al conducto de evacuación, o tan lejos como sea posible de cualquier perturbación. La longitud de la sonda debe elegirse en función del diámetro de la chimenea, con el extremo de la sonda situado tan cerca como sea posible del centro de la chimenea y a distancia de sus paredes.

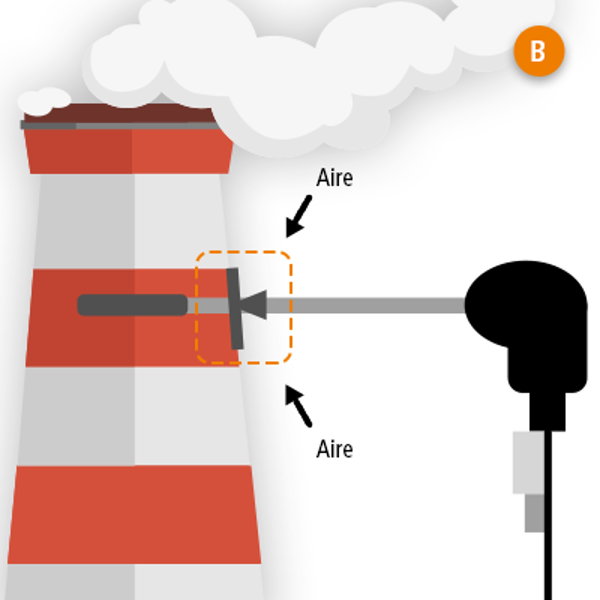

B. Junta estanca a nivel del puerto de prueba

El puerto de prueba destinado a la sonda debe ser suficientemente grande para acoplar la sonda y, en su caso, el prefiltro sinterizado. La zona que rodea la sonda a nivel del puerto de prueba debe ser perfectamente estanca para garantizar que ningún gas se escape de la chimenea en caso de presión positiva, y preservar la seguridad del operario. En caso de presión negativa, la junta impide que el aire penetre en la chimenea y evita la dilución de la muestra de gas de combustión.

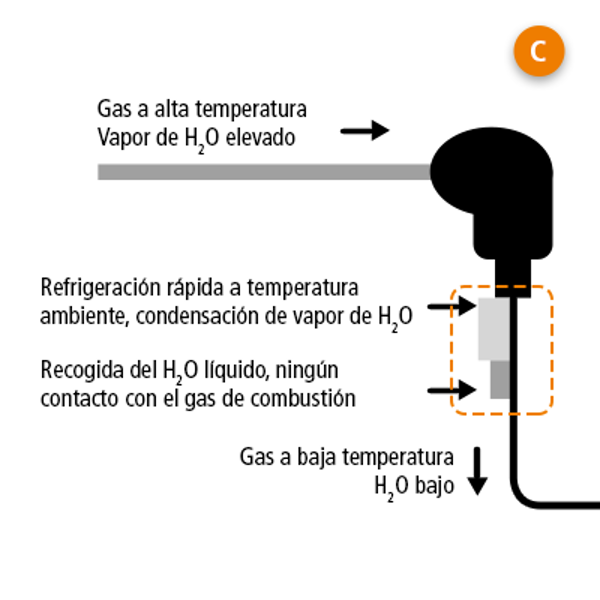

C. Unidad de recuperación de H2O

La humedad en un muestreo puede afectar a la precisión de la medición del gas, según la escala de los gases solubles que se deben medir. Los gases altamente solubles en el agua, como el NO2 y el SO2, podrían ser absorbidos por el medio, y por tanto reducir los valores de los resultados obtenidos. Si esos gases deben medirse a baja escala, se recomienda utilizar una unidad de recuperación de H2O para eliminar la humedad directamente a nivel de la empuñadura de la sonda para garantizar la integridad del gas hasta su llegada a la unidad de control. Esta etapa crítica permite controlar con precisión las emisiones de gases solubles presentes en los gases de combustión de los procesos industriales y del sector terciario. Para responder a algunas exigencias en materia de emisiones, las unidades de recuperación de H2O garantizan la integridad máxima de las muestras de gas.

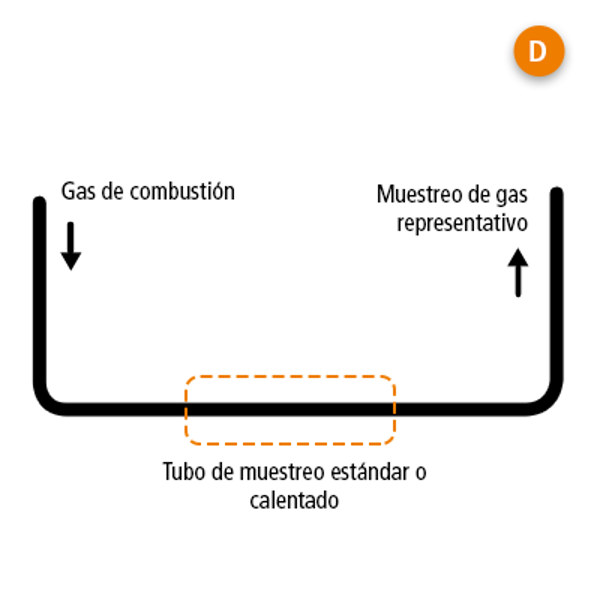

D. Tubo de muestreo estándar o calentado

El tubo de muestreo estándar que transfiere el gas de la sonda al analizador ha sido realizado en un material que no entra en reacción con los componentes del gas muestreado y relativamente hidrófobo. Si se deben medir niveles muy bajos de NO2 y/o SO2, y/o si se precisa un tubo de muestreo más largo (> 6 m/20’), un conducto de muestreo calentado mantiene el gas por encima de su punto de rocío desde el lugar del test hasta el analizador. Ello reduce la condensación en el interior del tubo.

E. Protección reforzada contra la humedad y el polvo

Cualquier buen analizador dispone de una bomba de muestreo potente, capaz de reducir al máximo el tiempo de permanencia del gas en el interior del tubo de muestreo. Un refrigerador termoeléctrico se encarga de enfriar y secar de forma instantánea las muestras de gas, evacuando posibles condensados recogidos desde la entrada del gas en el analizador. A la salida del refrigerador, conviene disponer de un grupo de filtración interno sustituible in-situ para eliminar las partículas y la humedad restantes en las muestras de gas. Ello garantiza que los sensores de gas se mantienen secos y que no se ven afectados por la humedad ni el polvo.

Soluciones precisas de control y muestreo de las emisiones: Si-CA 8500

El analizador de combustión portátil Si-CA 8500 puede acoplar hasta nueve sensores de gas: O2, CO, NO, NO2, SO2, H2S, CO2, hidrocarburos CxHy y COV, así como sensores de NOx de baja escala y de SO2 de baja escala.

Otras características claves del Si-CA 8500: refrigerador termoeléctrico integrado con eliminación automática de los condensados, grupo de filtración interna, unidad de recuperación de H2O, varias longitudes de sonda con diversos valores nominales de temperatura, prefiltro sinterizado, tubo de Pitot para analizar la velocidad de los gases de combustión, software de comunicación por comunicación inalámbrica y registro de los datos en tiempo real.