Maximiser la performance des chaudières : contrôler les combustibles imbrûlés pour améliorer l'efficacité de la maintenance et la sécurité

La combustion et l’importance des combustibles imbrûlés

La combustion a lieu lorsque le combustible réagit avec l’oxygène pour produire de l’énergie sous forme de chaleur. L’énergie générée par la combustion du combustible est utilisée pour le fonctionnement de divers équipements, notamment les chaudières, les fours, les séchoirs et les moteurs. En plus de la chaleur, le CO (dioxyde de carbone) et l’H2O (eau) sont des produits dérivés de la réaction chimique.

On parle de combustion optimale lorsque l’énergie provenant de la combustion de matières combustibles est exploitée de la manière la plus efficace possible, en limitant les pertes de chaleur et en consommant complètement le combustible. Toutefois, une combustion inefficace et potentiellement dangereuse peut se produire lorsque les conditions au sein d’un brûleur ou d’un système de combustion ne sont pas optimales en raison de l’usure normale résultant de l’âge de la chaudière ou d’un dysfonctionnement général, ce qui entraîne l’émission directe d’imbrûlés (hydrocarbures) tels que le gaz naturel, le méthane, le propane, etc. en tant que produit dérivé. Les émissions d’imbrûlés lors de la combustion indiquent une perte de rendement et une menace potentielle sérieuse pour la sécurité.

Pourquoi surveiller les hydrocarbures ?

Les émissions d’hydrocarbures sont un indicateur important pour déterminer la qualité globale de la combustion et pour savoir si un système est sûr ou s’il a besoin d’un entretien immédiat, comme le montrent les conditions suivantes : combustion parfaite, bonne combustion et combustion dangereuse.

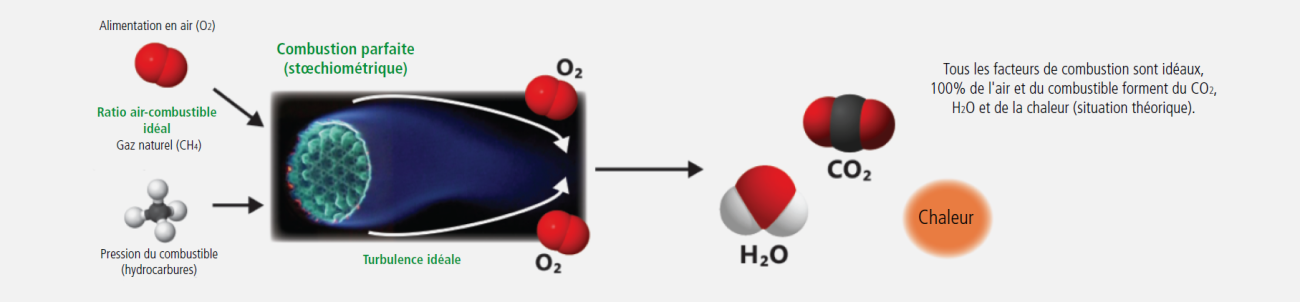

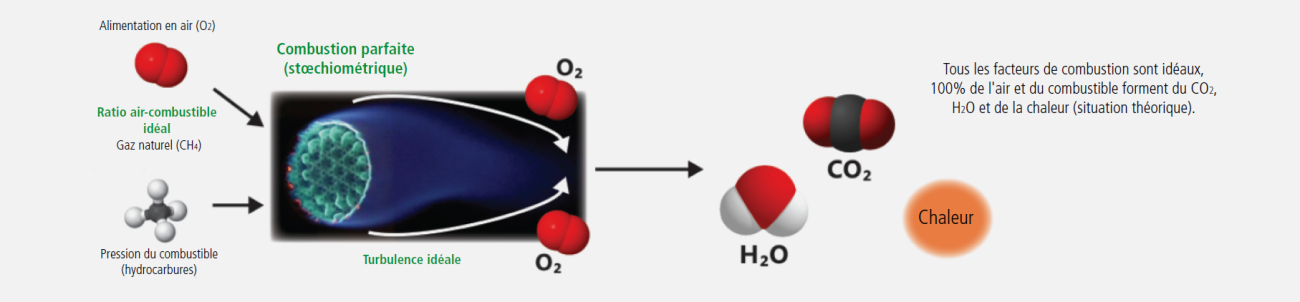

Combustion parfaite (stoechiométrique)

La combustion parfaite se produit lorsque le rapport idéal entre le combustible et l’air est assuré dans un système, avec un taux de renouvellement et des turbulences parfaits qui ne produisent aucune perte et extraient toute l’énergie du combustible. En réalité, la combustion parfaite est théorique et inatteignable en raison d’une série de facteurs qui rendent impossible une efficacité de 100%. Bien que la combustion parfaite soit inaccessible, il est utile de comprendre les conditions dans lesquelles elle se produirait afin de maîtriser les systèmes de combustion fonctionnant sur le terrain. Pour qu’une combustion parfaite se produise, les facteurs suivants doivent être réunis.

Facteurs de combustion dans une combustion parfaite :

• La pression du gaz/le débit du combustible est idéal et constant pour la puissance visée (rapport combustible/air).

• Un brûleur parfaitement conçu et le processus de combustion en parfait état

• Les caractéristiques du combustible sont constantes et ne varient pas

• La turbulence est optimale

• Le tirage de la chaudière est idéal

En supposant ces paramètres idéaux, l’oxygène (O2) et le combustible sont introduits dans un brûleur fonctionnant

parfaitement, présentant des turbulences correctes et immergé dans le niveau idéal d’oxygène. La consommation

d’air et de combustible est efficace à 100% et forme du CO2, du H2O et de la chaleur sans aucun autre produit dérivé.

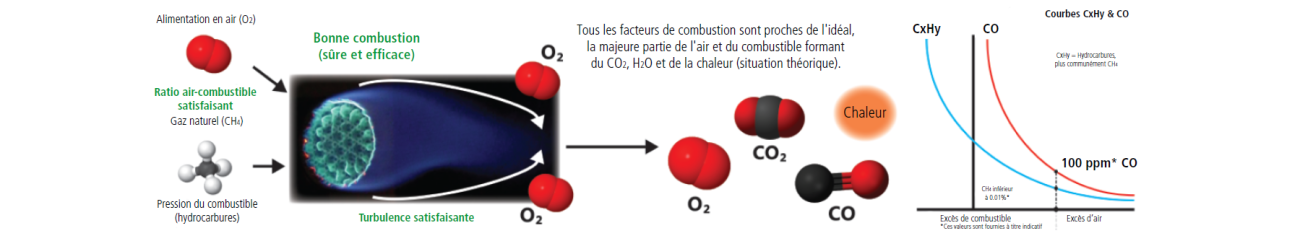

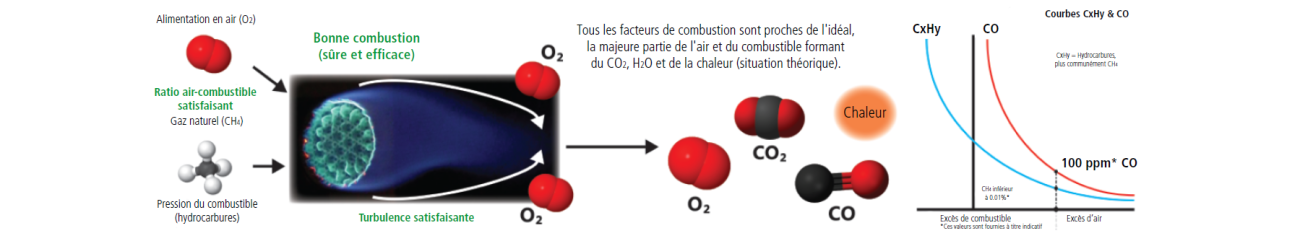

Une bonne combustion (sûre et efficace)

On parle de bonne combustion lorsque tous les facteurs de combustion sont proches de l’idéal, ce qui permet d’obtenir un rendement de combustion optimal.

Facteurs d’une bonne combustion :

• Pression des gaz/débit de combustible relativement constant (rapport combustible/air correct)

• Le brûleur est en bon état, tel qu’il a été conçu par le fabricant

• Les caractéristiques du combustible sont relativement constantes

• Turbulence proche de l’optimum

• Le tirage de la chaudière est proche de l’optimum

Dans ces conditions, l’air et le combustible se combinent pour former de l’eau (H2O), du dioxyde de carbone (CO2) et de la chaleur, avec des émissions de monoxyde de carbone (CO) inférieures à 100 ppm. Peu ou pas d’hydrocarbures sont émis car le système utilise près de 100% du combustible, ce qui maximise à la fois le rendement de combustion et l’efficacité de l’entretien.

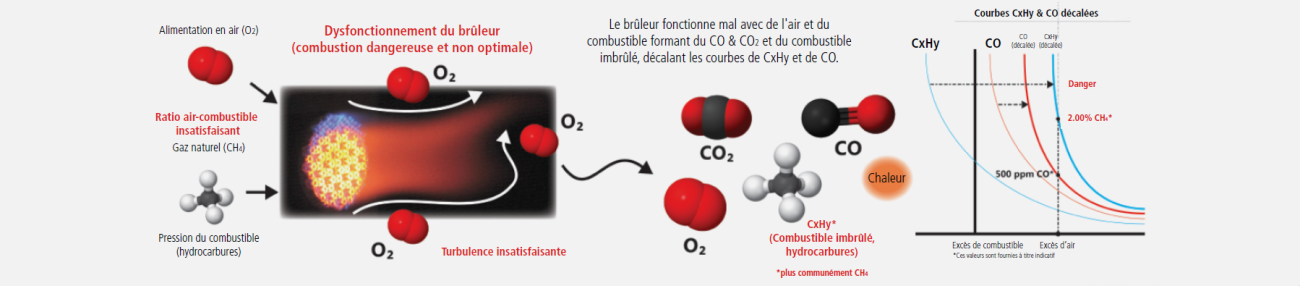

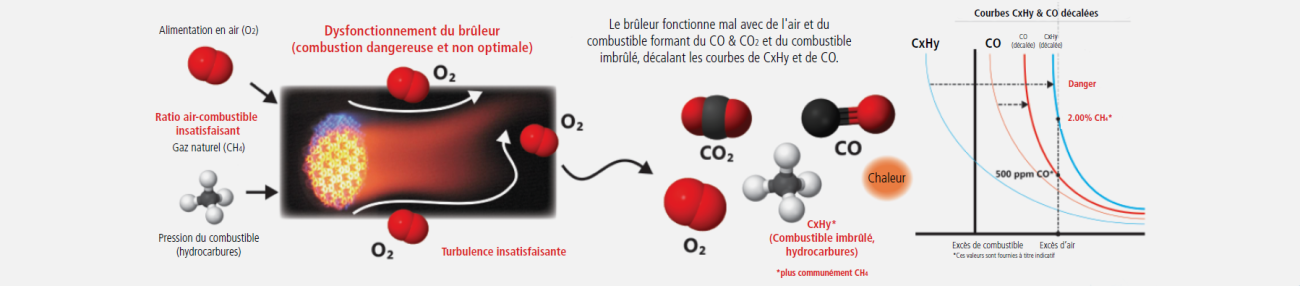

Combustion dangereuse/mauvaise

Une combustion dangereuse ou médiocre se produit lorsqu’il y a une diminution de l’efficacité de l’entretien sous forme d’usure et/ou de dysfonctionnement dans un ou plusieurs aspects d’un système entraînant une perte d’énergie, du combustible non brûlé et des émissions excessives. Dans ce cas, des hydrocarbures imbrûlés (CxHy) sont émis, ce qui indique que le brûleur est inefficace, potentiellement dangereux et qu’il doit être inspecté et entretenu immédiatement. En résumé, il y a une réduction significative du rendement de combustion et de l’efficacité de l’entretien.

Facteurs de combustion dans une combustion dangereuse/mauvaise :

• Pression des gaz/flux de combustible instable (rapport combustible/air incorrect)

• Le brûleur est défectueux

• Les caractéristiques du combustible sont incohérentes

• Turbulences inadéquates et mauvais mélange air-combustible

• Le tirage de la chaudière n’est pas idéal

Dans ces conditions, l’air et le combustible se mélangent pour former de l’eau (H2O), du dioxyde de carbone (CO2) et de la chaleur, avec des émissions supplémentaires de monoxyde de carbone (CO) supérieures à 100 ppm et d’hydrocarbures importants (CxHy) sous forme d’imbrûlés.

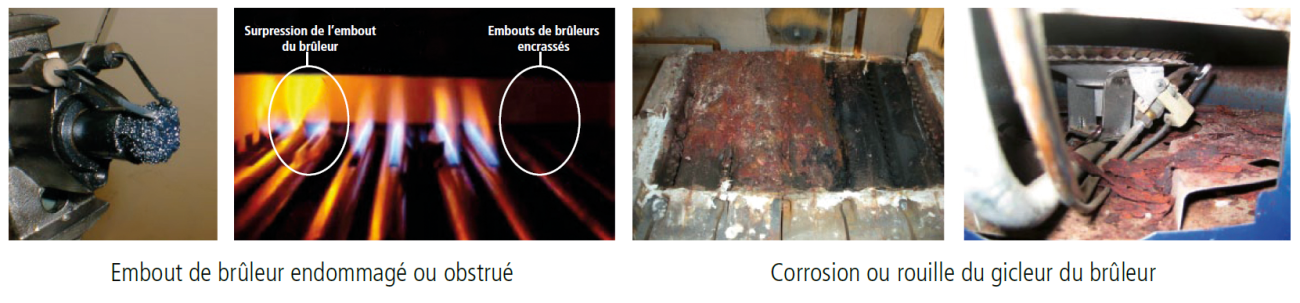

Exemples de combustion dangereuse

Maximiser la combustion : Contrôle de l’efficacité et de la sécurité de la maintenance

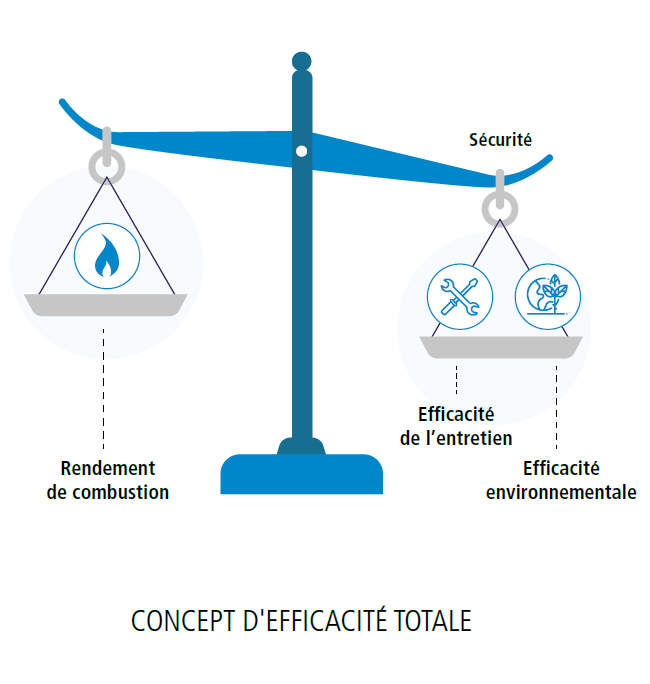

L’efficacité maximale de maintenance est définie comme la performance d’un processus de combustion qui est en parfait état, conformément à la conception du fabricant, et qui brûle avec une bonne combustion. La sécurité est étroitement liée à l’efficacité de la maintenance et constitue une préoccupation pour tout type de processus de combustion. Au fur et à mesure que les composants du brûleur et les autres pièces du processus de combustion vieillissent, se détériorent, se corrodent ou se cassent, l’efficacité de l’entretien diminue et peut entraîner des conditions dangereuses. Pour s’assurer que l’efficacité de l’entretien d’une chaudière est presque optimale et que le système est sûr, il est important :

1. D’effectuer l’entretien et les inspections visuelles recommandés par les fabricants de chaudières et de brûleurs

2. Surveiller de près les gaz associés à la combustion, y compris la quantité d’O2 excédentaire nécessaire pour obtenir une bonne combustion et les émissions telles que le monoxyde de carbone (CO) et tout combustible non brûlé, ou les hydrocarbures (CxHy) dans les gaz de combustion

Le contrôle du rendement de combustion est une opération courante pour les professionnels du chauffage, de la ventilation et de la climatisation. Cependant, l’évaluation et le contrôle de l’efficacité et de la sécurité de l’entretien d’un système, deux paramètres qui ont un impact direct sur les performances globales de la chaudière, est une pratique souvent négligée et potentiellement dangereuse. L’instrumentation conçue pour traiter ces deux paramètres importants est impérative pour le professionnel qui souhaite fournir des capacités de service améliorées et étendues aux clients intéressés par la compréhension de l’efficacité globale, du coût, de la sécurité et de la productivité de leurs systèmes de combustion.

Solution de surveillance de l’efficacité et de la sécurité de la maintenance : Sauermann Si-CA 230

Sauermann offre la possibilité d’évaluer rapidement et facilement le rendement de combustion ainsi que l’efficacité et la sécurité de

l’entretien grâce à son analyseur de combustion portable Si-CA 230. Cet analyseur de gaz de combustion et d’émissions peut mesurer les

gaz et calculer les paramètres relatifs au rendement de combustion, notamment l’O2, le CO, le NOx, le CO2, l’excès d’air et le ratio air/

combustible, les gaz de combustion et la température différentielle, la pression des gaz et le tirage.

Il peut également fournir une analyse de l’efficacité de la maintenance et de la sécurité en mesurant directement le combustible non brûlé (hydrocarbures CxHy) dans le conduit d’échappement simultanément avec tous les autres paramètres de combustion.

Le Si-CA 230 permet également de contrôler le taux de CO ambiant et l’intégrité de l’échangeur de chaleur afin de garantir un

environnement sûr autour de l’équipement de combustion.

Cet analyseur de gaz unique comprend l’application Sauermann Combustion et le logiciel PC avec connexion sans fil pour l’impression de rapports et de relevés sur site, des raccords métalliques robustes et incassables, des cellules remplaçables sur site et des fonctionnalités faciles à utiliser soutenues par l’assistance technique et le service incomparable de Sauermann.